В сфере современного точного производства токарные фрезерные станки с ЧПУ (токарные фрезерные станки с числовым программным управлением) представляют собой универсальные мощные машины, объединяющие возможности традиционных токарных и фрезерных станков в единую высокоавтоматизированную систему. Эти передовые станки революционизируют производство сложных компонентов, объединяя несколько операций обработки, таких как точение, фрезерование, сверление и нарезание резьбы, в одну установку, устраняя необходимость в нескольких приспособлениях и сокращая вмешательство человека. В этой статье рассматриваются основные концепции, функциональные возможности, преимущества и области применения токарных фрезерных станков с ЧПУ, проливая свет на их ключевую роль в современном производстве.

Токарно-фрезерный станок с ЧПУ — это гибридная система обработки, которая объединяет вращательную резку токарного станка (используется для цилиндрических компонентов) с линейной и угловой резкой фрезерного станка (используется для плоских поверхностей, пазов и сложных геометрий). В отличие от традиционных станков, которые специализируются на одном типе операций, токарно-фрезерные станки оснащены многоосевыми возможностями (обычно от 3 до 9 осей, включая X, Y, Z и оси вращения, такие как A, B, C) для выполнения как токарных (вращающаяся заготовка), так и фрезерных (неподвижный или вращающийся инструмент) операций в одной установке зажима.

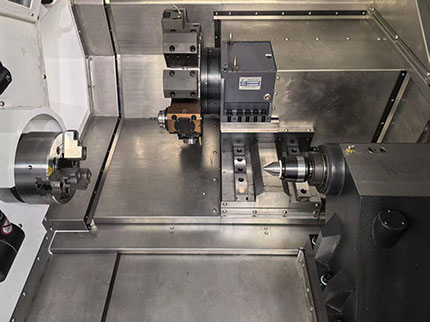

Токарно-фрезерный станок с ЧПУ обычно состоит из следующих основных компонентов:

2.1 Основание и рама машины

Обеспечивает жесткость конструкции для минимизации вибраций при высокоскоростной обработке.

Часто изготавливаются из чугуна или сварной стали для обеспечения прочности и термостойкости.

2.2 Шпиндельная система

Шпиндель заготовки: удерживает заготовку и вращает ее для токарных операций (скорость вращения: 50–10 000 об/мин в зависимости от модели).

Инструментальный шпиндель (опционально): некоторые модели оснащены вращающимся инструментальным шпинделем для фрезерных операций, что позволяет выполнять расширенную трехмерную контурную обработку (например, на 5-осевых токарных фрезерных станках).

2.3 Револьверная головка или устройство автоматической смены инструмента (УСИ)

Револьверная головка: удерживает несколько токарных инструментов (например, расточные оправки, резьбонарезные инструменты) и может включать приводные фрезерные шпиндели для вращающихся инструментов.

ATC: сохраняет и автоматически переключается между фрезами, сверлами и другими вращающимися инструментами, поддерживая как статические, так и динамические траектории инструмента.

2.4 Контроллер ЧПУ

«Мозг» машины, интерпретирующий программы G-кода и управляющий движениями осей.

К популярным контроллерам относятся Fanuc, Siemens, Heidenhain и Mazatrol, предлагающие такие функции, как расширенная интерполяция, компенсация ошибок и диагностика станка.

2.5 Конфигурация осей

Линейные оси: X (радиальная), Z (продольная) и Y (поперечная, для фрезерных операций).

Оси вращения: A (наклон шпинделя инструмента), B (наклон шпинделя заготовки) или C (вращение заготовки для индексации), что обеспечивает многоосевое перемещение (одновременное движение для сложных форм).

Работа токарно-фрезерного станка с ЧПУ основана на двух основных принципах обработки, объединенных в единый рабочий процесс:

3.1 Токарные операции (функционал токарного станка)

Заготовка зажимается в шпинделе и вращается с контролируемой скоростью.

Неподвижные режущие инструменты (например, твердосплавные пластины) в револьверной головке перемещаются по осям X и Z для удаления материала, создания цилиндрических поверхностей, конусов, резьбы или контуров.

Пример: Обработка вала со ступенчатым диаметром и резьбовым концом.

3.2 Фрезерные операции (функциональность мельницы)

Заготовка может оставаться неподвижной или вращаться в фиксированном положении (индексация), в то время как приводные инструменты (вращающиеся фрезы) в револьверной головке или АТС перемещаются по осям X, Y и Z.

Возможность обработки плоских поверхностей, пазов, отверстий, винтовых канавок и трехмерных поверхностей (например, карманов, выступов или сложных контуров).

Пример: добавление радиальных пазов или шестигранных граней к цилиндрической заготовке без ее изменения положения.

3.3 Обработка композитных материалов (ключевое преимущество)

Объединяя точение и фрезерование в одной установке, станок может производить детали как с вращательной симметрией (например, цилиндрические тела), так и с асимметричными особенностями (например, боковые пазы, поперечные отверстия или нецентральные карманы). Например, одна программа может:

Обточите наружный диаметр детали.

Поверните заготовку на 90 градусов.

Отфрезеруйте плоскую поверхность на боку.

Просверлите поперечное отверстие в плоской поверхности, не снимая деталь со шпинделя.

4.1 Сокращение времени и затрат на настройку

Устраняет необходимость перемещения заготовок между отдельными токарными и фрезерными станками, сокращая необходимость в креплении, выравнивании и ручном перемещении.

Сокращает сроки производства, особенно для мелкосерийного производства с высокой номенклатурой.

4.2 Улучшенный контроль точности и допусков

4.3 Обработка сложной геометрии

Возможность изготовления сложных деталей с гибридными характеристиками, таких как:

Детали авиакосмических двигателей с криволинейными поверхностями и внутренними каналами.

Медицинские имплантаты как с гладкими цилиндрическими сечениями, так и с текстурированными рисунками фрезеровки.

4.4 Более высокая скорость удаления материала (MRR)

Многоосевые и одновременные перемещения инструмента позволяют применять агрессивные стратегии обработки, оптимизируя удаление стружки при обработке прочных материалов, таких как титан или инконель.

4.5 Автоматизация и бесперебойное производство

Интеграция с роботизированными загрузчиками, устройствами предварительной настройки инструментов и системами измерения в процессе производства обеспечивает автоматическую работу, что идеально подходит для круглосуточного производства.

Токарно-фрезерные станки с ЧПУ отлично зарекомендовали себя в отраслях, где требуются высокоточные и сложные компоненты:

5.1 Аэрокосмическая промышленность

Обработка лопаток турбин, валов двигателей и кронштейнов конструкций из экзотических сплавов (например, титана, суперсплавов на основе никеля).

Производство деталей с тонкими стенками, жесткими допусками и сложными каналами охлаждения.

5.2 Automotive

Производство компонентов трансмиссии (например, зубчатых валов, ШРУСов), деталей двигателя (коленчатых валов) и компонентов рулевого управления.

Эффективная обработка деталей из алюминиевого сплава с вращательными и фрезерными элементами.

5.3 Medical Devices

Изготовление ортопедических имплантатов (тазобедренные ножки, коленные компоненты), хирургических инструментов и зубных протезов из биосовместимых материалов (титан, кобальт-хром).

Достижение чистоты поверхности до Ra 0,2 мкм для получения гладких, устойчивых к коррозии поверхностей.

5.4 Электроника и точные приборы

Обработка высокоточных разъемов, радиаторов и корпусов для оптических устройств или полупроводников.

Создание микромасштабных элементов (например, крошечных нитей или щелей) с субмикронной точностью.

5.5 Энергетика и нефть и газ

Производство клапанов, насосов и фитингов для суровых условий, часто из труднообрабатываемых материалов, таких как дуплексная нержавеющая сталь.

При выборе токарного станка следует учитывать следующие факторы:

Конфигурация осей: 3-осевая (базовая), 4-осевая (с осью C для индексации) или 5-осевая (полное одновременное движение для сложных трехмерных форм).

Мощность и скорость шпинделя: более высокая скорость вращения для алюминия; шпиндели с высоким крутящим моментом для прочных материалов.

Емкость инструмента: количество приводных инструментов и станций револьверной головки (например, 12-позиционная револьверная головка с 6 приводными шпинделями).

Размер и вес заготовки: максимальный диаметр, длина и зажимная способность (например, диаметр до 500 мм, длина до 1000 мм).

Интеграция с CAD/CAM: совместимость с таким программным обеспечением, как Mastercam, Hypermill или NX, для бесперебойного программирования.

Интеграция с Индустрией 4.0: подключение через Интернет вещей для мониторинга производительности в реальном времени, предиктивного обслуживания и оптимизации на основе данных.

Гибридная аддитивно-субтрактивная обработка: некоторые модели теперь сочетают токарно-фрезерную обработку с ЧПУ с 3D-печатью (например, лазерной наплавкой) для наращивания материала и его обработки за одну установку.

Более высокая скорость и точность: достижения в области технологий двигателей (например, линейные двигатели) и управления температурным режимом для сверхточной обработки.

Устойчивость: энергоэффективные приводы, минимальное использование охлаждающей жидкости (сухая обработка) и переработка металлической стружки.

Токарный фрезерный станок с ЧПУ — это больше, чем просто машина; это краеугольный камень современного точного производства, позволяющий производить детали, которые когда-то были слишком сложными или дорогими для обработки традиционными методами. Объединяя точение и фрезерование в единую автоматизированную систему, она обеспечивает непревзойденную эффективность, точность и гибкость — качества, которые будут становиться все более важными, поскольку отрасли требуют все более сложных и высокопроизводительных компонентов. По мере того, как технологии продолжают развиваться, токарные фрезерные станки с ЧПУ готовы играть еще большую роль в формировании будущего производства, от аэрокосмических чудес до самых маленьких медицинских имплантатов.

ПОЛУЧИТЬ ЦИТАТУ